一、產品背景

根據有關規定提升系統載荷強制要求如下:

Ø立井提升容器和載荷,必須符合下列要求:罐籠和箕斗的最大提升載荷和最大提升載荷差應當在井口公布,嚴禁超載和超最大載荷差運行。

Ø第423條 提升裝置必須按下列要求裝設安全保護:松繩保護:纏繞式提升機應當設置松繩保護裝置并接入安全回路或者報警回路。

提升系統在礦山生產活動中至關重要,其主要涉及到人員、輔料、礦產資料的輸送。提升系統如不能正常運轉,整個礦井將 癱瘓,因此必須確保提升機安全運行。超載或欠載對提升機的安全運行都造成極大的安全隱患。在立井提升過程中因為卡罐、礦車掉道、松繩、二次裝載等因素造成的重大安全事故比比皆是。 中礦冶金科技公司所研發的:礦用提升載荷監測保護裝置可以 實時監測提升機運行的載荷情況,在載荷出現異常情況下,提升機的報警系統或安全回路保護系統立即報警或斷電,提醒絞車司機嚴禁繼續提升運行,從而有效地保護了提升機的安全運行。

二、核心技術

Ø全程監測確保罐籠上上下下安全提升

Ø成功解決箕斗“二次裝載”世界難題

三、現場問題

在立井提升過程中提升容器因為卡罐、礦車掉道、松繩、二次裝載、下大件棚倉、容器凍在罐道中、配重失調等因素,造成的提升系統發生重大安全事故的案例比比皆是。

案例一:鶴壁煤業集團二礦

河南能源鶴壁煤電二礦在箕斗下方吊墜大件運至主井底,在下降過程中大件觸碰罐道橫梁,箕斗在井筒內棚住,絞車司機無法察覺,繼續開車放繩,鋼絲繩盤繞在箕斗上方,由于鋼絲繩的重力作用,最終大件帶著箕斗瞬間脫離井筒,箕斗與大件全部墜落井底,井筒及井底被嚴重破壞,給該礦安全生產造成巨大損失。

案例二:冀中能源集團大社礦

冀中能源峰峰集團大社礦春節期間安排職工放假休息,待開工后,絞車房司機按操作規程開啟絞車準備提升原煤,由于春節期間天氣寒冷,在放假期間箕斗被凍結在井架上動彈不得,絞車司機無法察覺,按正常流程開車,鋼絲繩瞬間斷裂,箕斗松動墜落井底,造成不可挽回的損失。

案例三:大同煤礦集團白洞礦

2005年9月15日大同煤礦集團白洞礦主井提升機2#箕斗由早班司機提升至卸載位置卸煤,卸煤過程中,箕斗內裝有大矸石及雜物將扇形閘門棚住,扇形閘門未能復位,將箕斗卡在卸載點。此時,井架信號工無法發現該情況,發開車信號,司機正常開車,遂發生松繩,逐漸松繩盤繞在箕斗上方,在鋼絲繩重力作用下棚住的矸石及雜物等塌落,扇形閘門復位,箕斗在井筒內瞬間跌落,在加速度作用下導致鋼絲繩斷裂,最終箕斗墜落至井底,在墜落過程中對井筒裝備、井筒、主井底都造成了重大創傷。

案例四:大同煤礦集團晉華宮礦

2006年1月3日19時12分,大同煤礦集團晉華宮礦副井提升機司機聽到向上慢提的信號時,正常開車,但絞車出現滾筒反轉,并且速度明顯加快,經手閘手柄、主令手柄扳到零位、踩腳踏緊急制動開關等都未能將絞車制動,隨后一聲悶響,絞車停止運行,發生過卷事故。造成2人死亡,11人受傷。提升機電控系統在重載慢提的工況下,提升機的拖動力矩建立時間長,使其在低速重載啟動工況下出現溜車;同時,在溜車過程中絞車的安全控制系統、執行機構發生異常沒有按設定進行動作,未實現安全制動。是引起事故的直接原因。

案例五:河南能源集團城郊煤礦

2016年3月23日10:17左右, 城郊煤礦主井B箕斗開始上提,至-502.9m時,主井新系統變頻柜出現過流保護,提升機停止運行。現場提升機司機、電工立即倒換至ABB老系統運行,絞車司機以0.5m/s的速度手動提升,上位機顯示力矩過大,約600KN.m,為防止老系統變頻柜電流、功率單元過熱而出現跳車現象,每提升5分鐘等待1分鐘確保功率單元不會出現過熱情況。提升至卸載位置后,先后卸載了大約6分鐘,方才把箕斗中煤卸空。具體原因:當B箕斗上提至卸載位置,由于煤濕黏,箕斗內并未卸空,B箕斗下行到位后,主井裝載定量斗向B箕斗繼續裝煤19.84t后,導致B箕斗發生“二次裝載”現象,這是造成本次事故直接原因。

²以上案例總結出立井提升系統在載荷上容易出現的問題:

Ø(1)單繩纏繞式絞車提升

A.超載 B.欠載 C.松繩

Ø(2)多繩摩擦式絞車提升

A.超載荷差 B.打滑

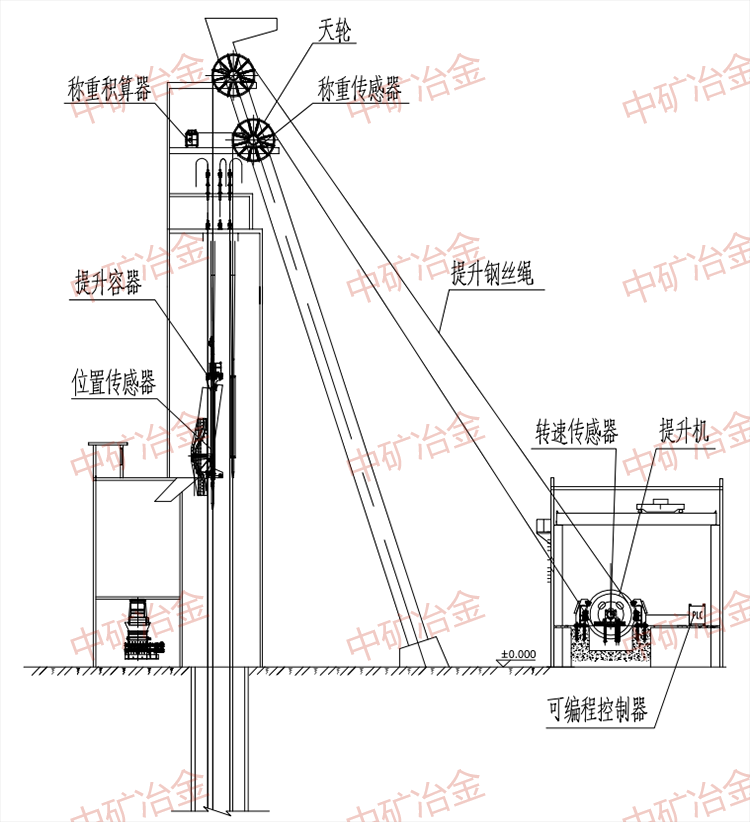

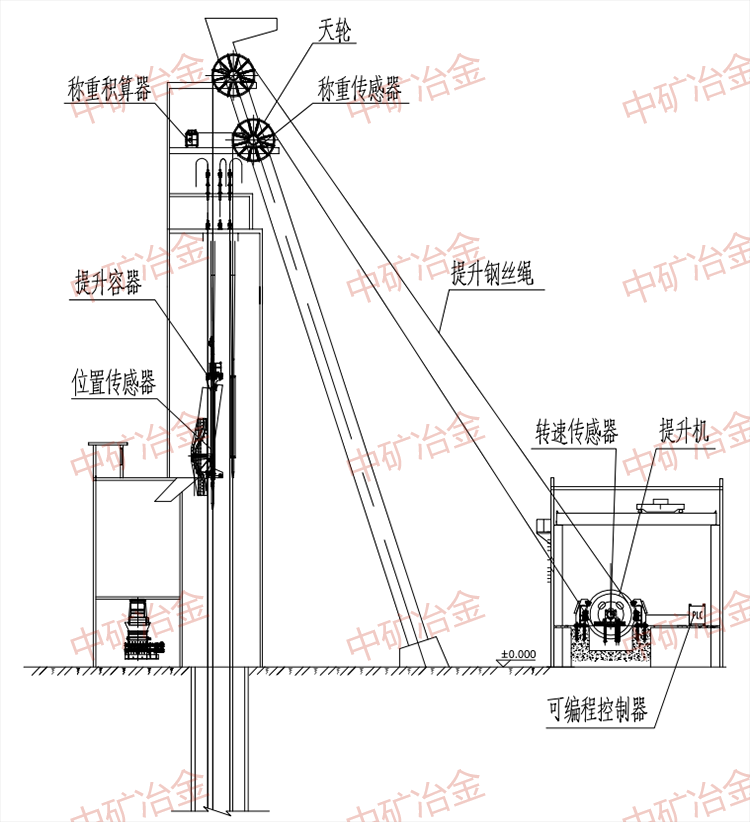

四、系統原理

安裝在天輪帶座軸承下方的稱重傳感器實時撲捉天輪的載荷,并通過稱重積算器進行數據顯示及數據記錄,該數據傳輸到防爆PLC內;通過安裝在提升機主軸上的轉速傳感器并結合井筒固有深度及位置傳感器共同判斷,可以得出提升容器在井筒內實時位置的實時載荷值。提升容器在正常運行過程中,將稱重傳感器所撲捉的天輪載荷給定值范圍存入PLC內。提升過程中,如實時載荷明顯大于或小于給定值的范圍,即出現載荷異常情況,提升機的報警系統或安全回路保護系統立即報警或斷電。

五、功能總結

1、對罐籠全程監測,數字化精確記錄罐籠在井筒內任一位置的實時載荷數值,確保罐籠上上下下安全提升。在罐籠提升過程中,如果出現卡罐、礦車掉道、松繩或打滑等現象時,載荷瞬間變化較大,系統立即判斷載荷異常,先報警、提升機停止運行,有效地保護了人身安全,促進礦山和諧發展。

2、成功解決箕斗“二次裝載”這一世界難題;當載荷監測裝置發現箕斗未能卸載完畢時,載荷監測系統準確測量出箕斗余煤的準確噸位,系統能夠實現人工補償、智能補償兩種功能,從而確保避免在未知狀態下二次裝載所造成的超載現象發生,確保提升系統安全、有效運行。

3、能夠全程監測箕斗運行狀況,如出現箕斗在上口卸載位置被卡住、箕斗超載、箕斗欠載、鋼絲繩出現打滑等現象時立即報警,起到保護提升機安全作用。

4、該監測裝置能夠較好的預防事故的發生,對提升系統的保護具有主動性,提高了系統運行的安全系數及效率。

5、防止提升機超載運行,確保提升機在額定功率范圍內運行,保護設備,延長設備使用壽命。

6、載荷監測原理采用有線式數據傳輸,相對于井筒內無線載荷傳輸方式,固定式傳感器安裝,性能穩定,安全可靠。

六、產品構成

提升載荷監測保護裝置所涉及的設備包括:

1、提升機 2、提升容器

3、提升鋼絲繩 4、天輪

5、稱重傳感器 6、稱重積算器

7、可編程控制器 8、轉速傳感器

9、位置傳感器

根據有關規定提升系統載荷強制要求如下:

Ø立井提升容器和載荷,必須符合下列要求:罐籠和箕斗的最大提升載荷和最大提升載荷差應當在井口公布,嚴禁超載和超最大載荷差運行。

Ø第423條 提升裝置必須按下列要求裝設安全保護:松繩保護:纏繞式提升機應當設置松繩保護裝置并接入安全回路或者報警回路。

提升系統在礦山生產活動中至關重要,其主要涉及到人員、輔料、礦產資料的輸送。提升系統如不能正常運轉,整個礦井將 癱瘓,因此必須確保提升機安全運行。超載或欠載對提升機的安全運行都造成極大的安全隱患。在立井提升過程中因為卡罐、礦車掉道、松繩、二次裝載等因素造成的重大安全事故比比皆是。 中礦冶金科技公司所研發的:礦用提升載荷監測保護裝置可以 實時監測提升機運行的載荷情況,在載荷出現異常情況下,提升機的報警系統或安全回路保護系統立即報警或斷電,提醒絞車司機嚴禁繼續提升運行,從而有效地保護了提升機的安全運行。

二、核心技術

Ø全程監測確保罐籠上上下下安全提升

Ø成功解決箕斗“二次裝載”世界難題

三、現場問題

在立井提升過程中提升容器因為卡罐、礦車掉道、松繩、二次裝載、下大件棚倉、容器凍在罐道中、配重失調等因素,造成的提升系統發生重大安全事故的案例比比皆是。

案例一:鶴壁煤業集團二礦

河南能源鶴壁煤電二礦在箕斗下方吊墜大件運至主井底,在下降過程中大件觸碰罐道橫梁,箕斗在井筒內棚住,絞車司機無法察覺,繼續開車放繩,鋼絲繩盤繞在箕斗上方,由于鋼絲繩的重力作用,最終大件帶著箕斗瞬間脫離井筒,箕斗與大件全部墜落井底,井筒及井底被嚴重破壞,給該礦安全生產造成巨大損失。

案例二:冀中能源集團大社礦

冀中能源峰峰集團大社礦春節期間安排職工放假休息,待開工后,絞車房司機按操作規程開啟絞車準備提升原煤,由于春節期間天氣寒冷,在放假期間箕斗被凍結在井架上動彈不得,絞車司機無法察覺,按正常流程開車,鋼絲繩瞬間斷裂,箕斗松動墜落井底,造成不可挽回的損失。

案例三:大同煤礦集團白洞礦

2005年9月15日大同煤礦集團白洞礦主井提升機2#箕斗由早班司機提升至卸載位置卸煤,卸煤過程中,箕斗內裝有大矸石及雜物將扇形閘門棚住,扇形閘門未能復位,將箕斗卡在卸載點。此時,井架信號工無法發現該情況,發開車信號,司機正常開車,遂發生松繩,逐漸松繩盤繞在箕斗上方,在鋼絲繩重力作用下棚住的矸石及雜物等塌落,扇形閘門復位,箕斗在井筒內瞬間跌落,在加速度作用下導致鋼絲繩斷裂,最終箕斗墜落至井底,在墜落過程中對井筒裝備、井筒、主井底都造成了重大創傷。

案例四:大同煤礦集團晉華宮礦

2006年1月3日19時12分,大同煤礦集團晉華宮礦副井提升機司機聽到向上慢提的信號時,正常開車,但絞車出現滾筒反轉,并且速度明顯加快,經手閘手柄、主令手柄扳到零位、踩腳踏緊急制動開關等都未能將絞車制動,隨后一聲悶響,絞車停止運行,發生過卷事故。造成2人死亡,11人受傷。提升機電控系統在重載慢提的工況下,提升機的拖動力矩建立時間長,使其在低速重載啟動工況下出現溜車;同時,在溜車過程中絞車的安全控制系統、執行機構發生異常沒有按設定進行動作,未實現安全制動。是引起事故的直接原因。

案例五:河南能源集團城郊煤礦

2016年3月23日10:17左右, 城郊煤礦主井B箕斗開始上提,至-502.9m時,主井新系統變頻柜出現過流保護,提升機停止運行。現場提升機司機、電工立即倒換至ABB老系統運行,絞車司機以0.5m/s的速度手動提升,上位機顯示力矩過大,約600KN.m,為防止老系統變頻柜電流、功率單元過熱而出現跳車現象,每提升5分鐘等待1分鐘確保功率單元不會出現過熱情況。提升至卸載位置后,先后卸載了大約6分鐘,方才把箕斗中煤卸空。具體原因:當B箕斗上提至卸載位置,由于煤濕黏,箕斗內并未卸空,B箕斗下行到位后,主井裝載定量斗向B箕斗繼續裝煤19.84t后,導致B箕斗發生“二次裝載”現象,這是造成本次事故直接原因。

²以上案例總結出立井提升系統在載荷上容易出現的問題:

Ø(1)單繩纏繞式絞車提升

A.超載 B.欠載 C.松繩

Ø(2)多繩摩擦式絞車提升

A.超載荷差 B.打滑

四、系統原理

安裝在天輪帶座軸承下方的稱重傳感器實時撲捉天輪的載荷,并通過稱重積算器進行數據顯示及數據記錄,該數據傳輸到防爆PLC內;通過安裝在提升機主軸上的轉速傳感器并結合井筒固有深度及位置傳感器共同判斷,可以得出提升容器在井筒內實時位置的實時載荷值。提升容器在正常運行過程中,將稱重傳感器所撲捉的天輪載荷給定值范圍存入PLC內。提升過程中,如實時載荷明顯大于或小于給定值的范圍,即出現載荷異常情況,提升機的報警系統或安全回路保護系統立即報警或斷電。

五、功能總結

1、對罐籠全程監測,數字化精確記錄罐籠在井筒內任一位置的實時載荷數值,確保罐籠上上下下安全提升。在罐籠提升過程中,如果出現卡罐、礦車掉道、松繩或打滑等現象時,載荷瞬間變化較大,系統立即判斷載荷異常,先報警、提升機停止運行,有效地保護了人身安全,促進礦山和諧發展。

2、成功解決箕斗“二次裝載”這一世界難題;當載荷監測裝置發現箕斗未能卸載完畢時,載荷監測系統準確測量出箕斗余煤的準確噸位,系統能夠實現人工補償、智能補償兩種功能,從而確保避免在未知狀態下二次裝載所造成的超載現象發生,確保提升系統安全、有效運行。

3、能夠全程監測箕斗運行狀況,如出現箕斗在上口卸載位置被卡住、箕斗超載、箕斗欠載、鋼絲繩出現打滑等現象時立即報警,起到保護提升機安全作用。

4、該監測裝置能夠較好的預防事故的發生,對提升系統的保護具有主動性,提高了系統運行的安全系數及效率。

5、防止提升機超載運行,確保提升機在額定功率范圍內運行,保護設備,延長設備使用壽命。

6、載荷監測原理采用有線式數據傳輸,相對于井筒內無線載荷傳輸方式,固定式傳感器安裝,性能穩定,安全可靠。

六、產品構成

提升載荷監測保護裝置所涉及的設備包括:

1、提升機 2、提升容器

3、提升鋼絲繩 4、天輪

5、稱重傳感器 6、稱重積算器

7、可編程控制器 8、轉速傳感器

9、位置傳感器